„Perdirbti gaminiai daugiausia siunčiami į centrinį skirstymo centrą Berlyne.

Lukas Vokurka – „Knorr-Bremse Liberec“ gamyklos vadovas

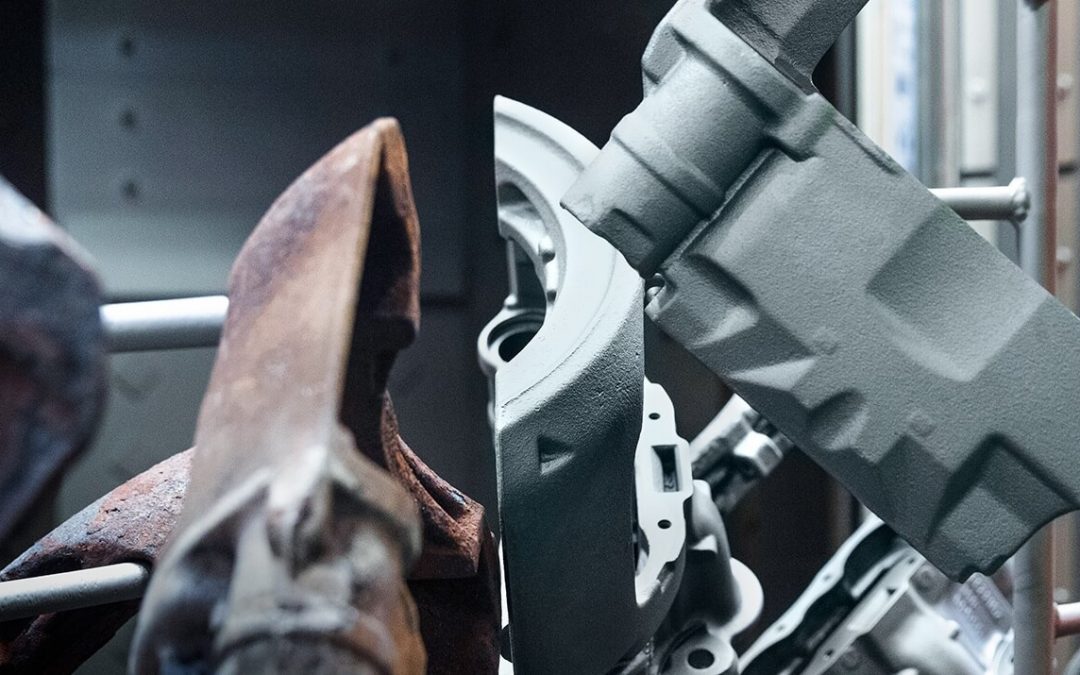

Žinoma, prieš panaudotų produktų perdirbimą, juos reikia grąžinti iš naudotojų. Kad tai įvyktų, „Knorr-Bremse“ valdo papildomų mokesčių sistemą. Kiekvienas, perkantis „Knorr-Bremse“ stabdį, moka papildomą mokestį, kuris grąžinamas, kai grąžinama šerdis. Šerdis surenka logistikos įmonė ir gabena į Liberecą medinėse arba metalinėse dėžėse. „Tai, ką gauname iš dėžių, yra nesibaigiantis netikėtumo šaltinis“, – sako Lukas Vokurka. Grąžinti komponentai yra tikrinami ir rūšiuojami gaunamų prekių etape. Viskas, kas netinka perdirbti, yra medžiagų perdirbimas. „Jei produktas yra per senas arba jau buvo perdarytas, jis toliau nebetvarkomas”, – sako gamyklos vadovas.

Dviejų etapų valymas

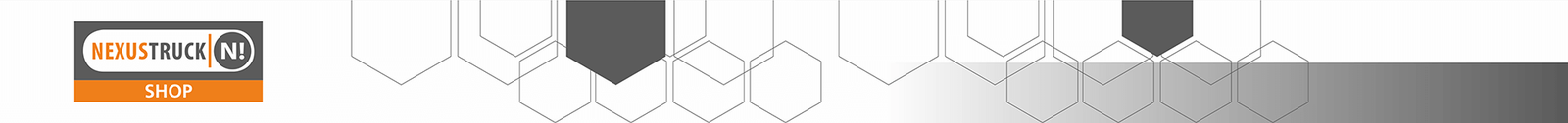

Suportas valomas dviem etapais: pirmiausia jis patenka į pirolizės krosnį, kurioje hermetikų likučiai, aliejus, riebalai ir lakas maždaug 400°C temperatūroje virsta nekenksmingais anglies junginiais. Tada suportas pakabinamas ant medžio formos konstrukcijos pūtimo kameroje ir yra veikiamas greito nerūdijančio plieno dalelių srauto. Dabar švarų suportą galima išmatuoti. Jei jis viršija nurodytą toleranciją, išmatuotą tūkstantosiomis milimetro dalimis, jis atmetamas. „Šiame etape beveik trečdalis branduolių atmetami“, – paaiškina Lukas Vokurka.

„Elektronikos namai“

Skirtingi produktai reikalauja skirtingų procesų. Elektroninių komponentų perdirbimui įmonė gamybos ceche pastatė atskirą uždarą „ESD namą“. ESD reiškia elektrostatinę iškrovą. Tokios iškrovos pakenktų gaminiams ir jų reikia vengti. Taigi lankytojai turi nusiauti plastikines striukes ir įsitikinti, kad jie yra įžeminti, naudojant specialias juostas, jungiančias batų padus su kojomis. ESD name, dirbdami su kvapą gniaužiančiu vikrumu, darbuotojai, dauguma jų – moterys, keičia oro valdymo įrengimų elektroninių valdymo blokų (ECU) komponentus ant spausdintinių schemų plokščių. Ar toks kruopštus darbo su tokiais mažais komponentais tikrai vertas dėmesio? – „Tikrai“, – sako Aleksandras Vagneris. ECU ir puslaidininkių technologijoje naudojamų žaliavų – retųjų žemės elementų, aukso ir sidabro – vertė pagrindžia perdirbimo naudą. Be to, tokiu būdu klientai gali ilgiau naudotis atsarginėmis dalimis. „Elektroninių komponentų inovacijų ciklai yra tokie trumpi, kad nebegalite būti tikri, jog įsigysite tam tikrus elektroninius komponentus per visą produkto gyvavimo ciklą“, – aiškina Wagneris.

Tvari gamyba

Geležinkelių transporto sektoriuje „Knorr-Bremse“ praktikuoja kitą perdirbimo rūšį: čia sudedamosios dalys pašalinamos atliekant nuodugnų transporto priemonės remontą, perdaromos ir paprastai montuojamos toje pačioje transporto priemonėje. Sektoriuje, kuriame transporto priemonės dažnai būna eksploatuojamos 40 ir daugiau metų, mes susiduriame su mažesniu identiškų dalių skaičiumi ir daugiau variantų, o aptarnavimo laikas tampa vis svarbesnis. „Mes glaudžiai bendradarbiaujame su kolegomis iš geležinkelio transporto priemonių skyriaus ir keičiamės informacija, pavyzdžiui, apie efektyvius valymo procesus“, – sako Wagneris.Parengta pagal „Knorr-Bremse AG“.

Daugiau straipsnių rasite www.knorr-bremse.com/en/magazine/